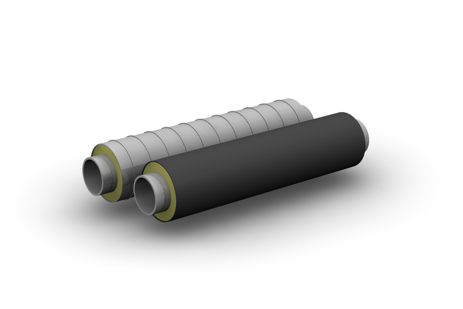

Трубы в ппу изоляции

Описание

Труба в ППУ изоляции – состоит из металлической трубы прошедшей этап дробеметной очистки, сверху на которую надет защитный кожух (труба оболочка) из полиэтилена или оцинкованной стали, а пространство между трубами заполнено пенополиуретаном.

Встречаются следующие торговые наименования: труба предизолированная, труба предварительно изолированная, труба теплогидроизолированная, труба стальная в ППУ изоляции.

Данная продукция изготавливается в соответствии с ГОСТом 30732-2006.

В процессе производства на металлическую трубу надевается полиэтиленовый или стальной защитный кожух. Для обеспечения равномерного распределения теплоизоляционного слоя из пенополиуретана, между трубой и защитной оболочкой устанавливаются центрирующие опоры. Полученное пространство заполняется ППУ.

Данная технология изготовления получила наименование «Труба в Трубе».

Назначение

Трубы в ППУ изоляции используются при модернизации и строительстве тепловых сетей, по которым осуществляется циркуляция рабочей среды, имеющей следующие параметры:

- предельное давление: 1,6Мпа;

- максимальная долговременная t°: +140°С;

- кратковременная пиковая t°: +150°С;

- номинальный диапазон температур для регулирования количества отпускаемого потребителям тепла: +70°÷ +150°С.

Кроме основного назначения трубы в ППУ изоляции могут использоваться для перекачки газа, нефти, других жидких и газообразных сред.

Прокладка трубопроводов может осуществляться непосредственно в грунте, непроходных, полупроходных и проходных железобетонных каналах, туннелях, а также наземным и надземным способом.

Видео

Трубы ППУ центровка - этап производства.

Трубы ППУ заливка - этап производства.

Погрузка стальных труб в ППУ изоляции на производстве в автомашину.

Преимущества

Выступающий в качестве теплоизолятора пенополиуретан, обладает низкой теплопроводность, что обеспечивает возможность поддерживать стабильную температуру транспортируемых сред при минимальных теплопотерях.

В таблице №1 приведены сравнительные характеристики ППУ и других распространенных теплоизоляционных материалов.

| Теплоизолятор | Степень плотности (кг/м .куб) | Коэффициент теплопроводности (Вт/м*К) | Пористость | Срок эксплуатации (лет) |

| Пенополиуретан (ППУ) жесткий | 40-200 | 0,025-0,033 | закрытая | 30-50 |

| Минеральная вата | 11-150 | 0,045-0,058 | открытая | 5 |

| Пробковая плита | 220-240 | 0,035-0,060 | закрытая | 3 |

| Пенобетон | 250-400 | 0,025-0,035 | открытая | 10 |

| Пенопласт | 30-60 | 0, 037-0,050 | закрытая | 5-7 |

«ТАБЛИЦА 1» Сравнение параметров различных теплоизоляционных материалов

Как следует из таблицы, пенополиуретан обладает наилучшими показателями коэффициента теплопроводности и расчетного срока эксплуатации. Отработанная технология производства «труба в трубе» и низкая стоимость компонентов обеспечивает данной продукции самое выгодное соотношение цена/качество среди конкурирующих материалов.

Конструкция

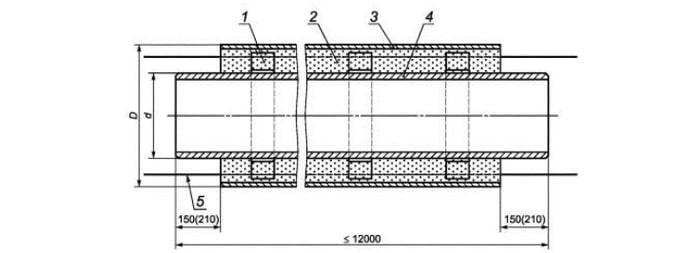

Требования, которым должна соответствовать конструкция труб в пенополиуретановой изоляции, отражены в ГОСТ 30732-2006. Чертеж изделия в разрезе представлен на рисунке №1.

Рис. 1. Конструкция трубы в ППУ изоляции

1 – центрирующие опоры; 2 – ППУ изоляция; 3 – внешняя оболочка; 4 – стальная труба; 5 – условно показаны проводники-индикаторы для подключения системы оперативного дистанционного контроля

Внешний диаметр основной трубы (d) может составлять от 32 до 1420 мм. Наружный диаметр защитной оболочки (D) находится в диапазоне 90 – 1600 мм.

Для покрытия пенополиуретановой теплоизоляцией производители используют трубы стальные, длинна которых составляет:

- при диаметре изделий до 219 мм включительно – от 8 до 12 м.;

- при диаметре равном или превышающем 273 мм – от 10 до 12 м.

Для удобства монтажа, при нанесении теплоизоляционного слоя оставляются непокрытые концы, длина которых должна находиться в следующих пределах:

- 150 (-20) мм при D (диаметре защитной оболочки) до 315 мм включительно;

- 210 (-20) мм при D равном или превышающем 400 мм.

При прокладке теплоизолированных пенополиуретаном труб в футлярах рекомендуется применять изделия, усиленные бандажом. Такая продукция изготавливается по ТУ, параметры которых согласовываются с организацией, выполняющей проектные работы.

Разновидности

В качестве основы для нанесения пенополиуретановой изоляции могут использоваться следующие стальные трубы:

- электросварные (ГОСТ 10704, 10705, 10706);

- бесшовные горячедеформированные (ГОСТ 8731, 8733);

- бесшовные тепло- и холоднодеформированные (ГОСТ 8732, 8734);

- бесшовные для нефтехимической и нефтеперерабатывающей промышленности (ГОСТ 550);

- сварные для магистральных нефте- и газопроводов (ГОСТ 20295);

- бесшовные, изготовленные на основе ТУ: 14-3-190, 14-3Р-55, 14-3-1128, 108-874, 3-923, 1108-874;

- сварные, производимые на основе ТУ: 1303-002-08620133, 14-3-620, 14-3Р-28, 14-3-954, 14-3Р-52, 13.03-011-00212 179.

В качестве материала для внешней защитной оболочки может применяться полиэтилен (ПЭ) или оцинкованная сталь (ОЦ).

В пункте 4.24 ГОСТ 30732-2006 содержится требование о наличии в конструкции трубы с ППУ изоляцией элементов системы Оперативного Дистанционного Контроля (ОДК или СОДК). При укладке трубопроводов, по согласованию с клиентом, СОДК может подключаться или нет.

Размеры

Выпускаются два типа труб в ППУ изоляции – со слоем пенополиуретана стандартной и увеличенной толщины. Размеры изделий в полиэтиленовой оболочке устанавливаются пунктом 4.5 ГОСТ 30732-2006 и отображены в таблице №2. Все значения в ней указаны в миллиметрах.

| Наружный диаметр и минимальная толщина стенки стальных труб | Стандартный тип изоляции ППУ (тип 1) | Усиленный тип изоляции ППУ (тип 2) | ||||

| Средний наружный диаметр изолированных труб с полиэтиленовой оболочкой | Расчетная толщина слоя пенополиуретана | Средний наружный диаметр изолированных труб с полиэтиленовой оболочкой | Расчетная толщина слоя пенополиуретана | |||

| Номинальный | Предельное отклонение (+) | Номинальный | Предельное отклонение (+) | |||

| 32×3,0 | 90; 110; 125 | 2,7; 3,5; 3,7 | 26,0; 36,5; 43,5 | — | — | — |

| 38×3,0 | 110; 125 | 3,2; 3,7 | 33,0; 40,5 | — | — | — |

| 45×3,0 | 125 | 3,7 | 37,0 | — | — | — |

| 57×3,0 | 125 | 3,7 | 31,5 | 140 | 4,1 | 38,5 |

| 76×3,0 | 140 | 4,1 | 29,0 | 160 | 4,7 | 39,0 |

| 89×4,0 | 160 | 4,7 | 32,5 | 180 | 5,4 | 42,5 |

| 108×4,0 | 180 | 5,4 | 33,0 | 200 | 5,9 | 43,0 |

| 133×4,0 | 225 | 6,6 | 42,5 | 250 | 7,4 | 54,5 |

| 159×4,5 | 250 | 7,4 | 41,5 | 280 | 8,3 | 55,5 |

| 219×6,0 | 315 | 9,8 | 42,0 | 355 | 10,4 | 62,0 |

| 273×7,0 | 400 | 11,7 | 57,0 | 450 | 13,2 | 81,5 |

| 325×7,0 | 450 | 13,2 | 55,5 | 500 | 14,6 | 79,5 |

| 426×7,0 | 560 | 16,3 | 58,2 | 600; 630 | 16,3 | 77,6; 92,5 |

| 530×7,0 | 710 | 20,4 | 78,9 | — | — | — |

| 630×8,0 | 800 | 23,4 | 72,5 | — | — | — |

| 720×8,0 | 900 | 26,3 | 76,0 | — | — | — |

| 820×9,0 | 1000 | 29,2 | 72,4 | 1100 | 32,1 | 122,5 |

| 920×10,0 | 1100 | 32,1 | 74,4 | 1200 | 35,1 | 120,5 |

| 1020×11,0 | 1200 | 35,1 | 70,4 | — | — | — |

| 1220×11,0 | 1425 | 38,2 | 79,0 | — | — | — |

| 1420×12,0 | 1600 | 41,2 | 90,0 | — | — | — |

«ТАБЛИЦА 2» Размеры труб в ППУ-Пэ изоляции

Изготовитель, по согласованию с заказчиком, может изменить диаметр и толщину стенки стальной трубы.

Размеры полиэтиленовых труб-оболочек должны соответствовать п 4.13 ГОСТ 30732-2006 и приведены в таблице 2а.

| Средний наружный диаметр (мм) | Толщина стенки (мм) | ||

| Номинальный | Предельное отклонение | Минимальная | Предельное отклонение |

| 90 | +0,9 | 2,2 | +0,4 |

| 110 | +1,0 | 2,5 | +0,5 |

| 125 | +1,2 | 2,5 | +0,5 |

| 140 | +1,3 | 3,0 | +0,5 |

| 160 | +1,5 | 3,0 | +0,5 |

| 180 | +1,7 | 3,0 | +0,5 |

| 200 | +1,8 | 3,2 | +0,5 |

| 225 | +2,1 | 3,5 | +0,6 |

| 250 | +2,3 | 3,9 | +0,7 |

| 280 | +2,6 | 4,4 | +0,7 |

| 315 | +2,9 | 4,9 | +0,7 |

| 355 | +3,2 | 5,6 | +0,8 |

| 400 | +3,6 | 5,6 | +0,9 |

| 450 | +4,1 | 5,6 | +1,1 |

| 500 | +4,5 | 6,2 | +1,2 |

| 560 | +5,0 | 7,0 | +1,3 |

| 630 | +5,7 | 7,9 | +1,5 |

| 710 | +6,4 | 8,9 | +1,7 |

| 800 | +7,2 | 10,0 | +1,9 |

| 900 | +8,1 | 11,2 | +2,2 |

| 1000 | +9,0 | 12,4 | +2,4 |

| 1100 | +9,9 | 13,8 | +2,7 |

| 1200 | +10,8 | 14,9 | +2,9 |

| 1425 | +12,6 | 17,3 | +3,4 |

| 1600 | +14,4 | 19,6 | +3,9 |

Таблица 2а: «Размеры полиэтиленовых труб-оболочек»

Размер труб в ППУ изоляции и оцинкованной оболочке (ППУ-Оц) устанавливаются пунктом 4.7 ГОСТ 30732-2006 и отображены в таблице №3. Все значения указаны в миллиметрах.

| Наружный диаметр стальной трубы и минимальная толщина стенки стальной трубы | Размеры оболочки из тонколистовой оцинкованной стали | Расчетная толщина слоя пенополиуретана | |

| Номинальный диаметр | Минимальная толщина | ||

| 32×3,0 | 100; 125; 140 | 0,55 | 46,0; 53,5 |

| 38×3,0 | 125; 140 | 0,55 | 43,0; 50,5 |

| 45×3,0 | 125; 140 | 0,55 | 39,5; 47,0 |

| 57×3,0 | 140 | 0,55 | 40,9 |

| 76×3,0 | 160 | 0,55 | 41,4 |

| 89×4,0 | 180 | 0,6 | 44,9 |

| 108×4,0 | 200 | 0,6 | 45,4 |

| 133×4,0 | 225 | 0,6 | 45,4 |

| 159×4,5 | 250 | 0,7 | 44,8 |

| 219×6,0 | 315 | 0,7 | 47,3 |

| 273×7,0 | 400 | 0,8 | 62,7 |

| 325×7,0 | 450 | 0,8 | 61,7 |

| 426×7,0 | 560 | 1,0 | 66,2 |

| 530×7,0 | 675; 710 | 1,0 | 71,5; 89,0 |

| 630×8,0 | 775; 800 | 1,0 | 71,5; 84,0 |

| 720×8,0 | 875; 900 | 1,0 | 76,5; 89,0 |

| 820×9,0 | 975; 1000 | 1,0 | 76,5; 89,0 |

| 920×10,0 | 1075; 1100 | 1,0 | 76,5; 89,0 |

| 1020×11,0 | 1175; 1200 | 1,0 | 76,7; 89,2 |

| 1220×11,0 | 1375; 1400 | 1,0 | 79,0; 91,5 |

| 1420×12,0 | 1575;1600 | 1,0 | 77,0; 89,5 |

«ТАБЛИЦА 3» Размеры труб в ППУ-Оц изоляции

Допускается отклонение осевых линий стальной трубы и защитной оболочки на величину, не превышающую значений, отображенных в таблице №4. Все размеры указаны в миллиметрах.

| Наружный диаметр оболочек | Отклонение осевых линий |

| до 160 мм. включительно | 3,5 мм. |

| свыше 160 мм. до 400 мм. включительно | 5,0 мм. |

| свыше 400 мм. до 630 мм. включительно | 8,0 мм. |

| свыше 630 мм. до 800 мм. включительно | 10,0 мм. |

| свыше 800 мм. до 1200 мм. включительно | 14,0 мм. |

| свыше 1200 мм. до 1375 мм. включительно | 16,0 мм. |

| свыше 1375 мм. до 1600 мм. включительно | 18,0 мм. |

«ТАБЛИЦА 4» Отклонение осевых линий стальной трубы и оболочки

Приведенные в таблицах №2 и №3 значения толщины изоляции носят справочных характер и могут быть уточнены в результате расчетов, произведенных по СНиП 41-03-2003 и СП 41-103-2000. Данное условие содержится в приложении «Б» к ГОСТ 30732-2006.

Характеристики

Характеристики теплоизоляции труб в ППУ должны соответствовать параметрам, отображенным в таблице №5.

| Показатель | Характеристика |

| Плотность*, кг/м3, не менее | 60 |

| Прочность при сжатии при 10 %-ной деформации в радиальном направлении, МПа, не менее | 0,3 |

| Водопоглощение при кипячении в течение 90 мин, % по объему, не более | 10 |

| Прочность на сдвиг в осевом направлении, МПа, не менее, при температуре (для труб с ПЭ оболочкой): | |

| (23 ± 2) °С | 0,12 |

| (140 ± 2) °С** | 0,08 |

| Теплопроводность при средней температуре 50 °С, Вт/м°С, не более | 0,033 |

| Прочность на сдвиг в тангенциальном направлении, МПа, не менее, при температуре** | |

| (23 ± 2) °С | 0,2 |

| (140 ± 2) °С | 0,13 |

| Радиальная ползучесть теплоизоляции при температуре испытания 140 °С, мм, не более, в течение**: | |

| 100 ч | 2,5 |

| 1000 ч | 4,6 |

|

* Плотность среднего слоя изоляции. ** Определяется по требованию заказчика. |

|

«ТАБЛИЦА 5» Характеристики ППУ для предизолированных труб

Для проведения расчетов значение теплопроводности пенополиуретановой изоляции в ПЭ оболочке принимается равным 0,033 Вт/м•°С и определяется по методу «трубы» изложенному в приложении Д к ГОСТ 30732-2006. ППУ должен иметь в разрезе замкнутую однородную мелкоячеистую структуру. Не допускается наличие каверн (пустот), размер которых превышает 1/3 толщины слоя теплоизоляции. На торцах теплоизолирующего слоя может быть нанесено гидроизоляционное покрытие.

На трубах, диаметр которых составляет до 426мм включительно, под покрывной слой ППУ изоляции устанавливаются два индикатора-проводника, изготавливаемые из мягкой меди сечением 1,5мм2 без изоляции, которые используются для организации оперативного контроля параметров защитной оболочки и теплоизолирующего покрытия. Проводники располагают в одной плоскости сечения, параллельно продольной оси трубы. Они прокладываются через центрирующие опоры или иные каналы в 20 (±2) мм от поверхности и должны иметь определенное предварительное натяжение.

Если в качестве основы используются сварные трубы, шов которых ориентирован наверх, то проводники размещаются в плоскости, проходящей через условные отметки 9 и 15 часов. При использовании стальных труб диаметром равным или превышающим 530 мм, устанавливается три индикатора-проводника, проходящих через условные отметки 9, 12 и 15 часов. Продольный шов сварной трубы должен быть сориентирован на 12 (±2) часа. Для контроля качества прокладки проводников проводятся измерение электрического сопротивления между ними и стальной трубой. Прибор должен показывать не менее 100Мом при подаче напряжения не ниже 500В.

Материалы

При изготовлении труб в ППУ изоляции должны применяться материалы, указанные в п.5 ГОСТ 30732-2006. Требования к используемым в качестве основы стальным трубам изложены в ПБ 10-573-03. Перед нанесением теплоизоляции поверхность металла должна быть обработана до степени очистки 3 по ГОСТ 9.402. При необходимости возможно покрытие трубы антикоррозийным слоем в соответствии с РД 153-34.0-20.518-2003. Пластиковая защитная оболочка изготавливается из светостабилизированного полиэтилена (содержание сажи 2% - 2,5%) маркой не ниже ПЭ-80 по ГОСТ 18599. Текучесть расплава материала определяется по нормам ГОСТ 11645. Основные характеристики полиэтиленовой защитной оболочки должны соответствовать параметрам, указанным в таблице №6

| Показатель | Характеристика |

| Качество поверхности | Внешняя поверхность защитной оболочки должна быть гладкой. Допускается волнистость и продольные полосы, с учетом которых толщина стенки не выходит за рамки нормативных отклонений. Концы труб-оболочек должны быть ровными, без заусенцев. Не допускается наличия пузырей, раковин, трещин и посторонних включений на внутренней, внешней и торцевой поверхностях. Цвет защитной оболочки – черный. |

| Относительное удлинение при разрыве, %, не менее | 350 |

| Изменение длины труб-оболочек после прогрева при 110 °С, %, не более | 3 |

| Стойкость при температуре 80 °С и постоянном давлении, ч, не менее* | 165 (при начальном напряжении в стенке трубы 4,6 МПа) |

| 1000 (при начальном напряжении в стенке трубы 4,0 МПа) | |

| Стойкость при постоянной нагрузке растяжения 4,0 МПа при температуре 80 °С в водном растворе ПАВ, ч, не менее* | 2000 |

| * Показатель определяется одним из указанных методов. | |

«ТАБЛИЦА 6». Характеристики полиэтиленовых защитных оболочек.

Стальные защитные оболочки изготавливаются из оцинкованной тонколистовой стали с покрытием первого класса, производимой по ГОСТ 14918. Для центрирующих опор (центраторов) допускается использовать полипропилен (ГОСТ 26996), ПНД (полиэтилен низкого давления) ГОСТ 16338, другие полимеры.

Рекомендации по применению

Трубы в пенополиуретановой изоляции рекомендуется использовать для прокладки тепловых сетей, в которых циркулирует теплоноситель с температурой до 150оС, под давлением до 1,6 Мпа. Толщина слоя ППУ рассчитывается согласно СНиП 41-03-2003 и СП 41-103-2000. Рекомендации по использованию труб в изоляции из ППУ, отраженные в таблицах №7 и №8 основаны на приложении Б к ГОСТ 30732-2006. Приведенные параметры действительны для следующих условий эксплуатации:

- среднерасчетные температурные режимы соответствуют таблице Б1 ГОСТ 30732-2006;

- верхняя точка теплоизоляции заглублена на 0,7м;

- среднегодовые to наружного воздуха отвечают параметрам СНиП 23-01-99;

- преобладающий тип грунта – суглинок с содержанием влаги 0,27 кг/кг;

- расчетная теплопроводность грунта 1,86 Вт/м*°С;

- расчетная теплопроводность пенополиуретана 0,033 Вт/м*°С;

- плотность теплового потока в соответствии со СНиП 41-03-2003.

Толщины изоляции в таблице приведены в миллиметрах.

| Наружный диаметр стальной трубы | Расчетные значения толщины теплоизоляции ППУ / наружный диаметр защитной оболочки | ||||||

| Европейские районы | Урал | Западная Сибирь | Восточная Сибирь | Дальний Восток | |||

| Юг | Центр | Север | |||||

| 57 | 31,5/125 | 31,5/125 | 31,5/125 | 31,5/125 | 31,5/125 | 38,5/140 | 31,5/125 |

| 76 | 29/140 | 29/140 | 39/160 | 39/160 | 39/160 | 39/160 | 39/160 |

| 89 | 32,5/160 | 32,5/160 | 42,5/180 | 42,5/180 | 42,5/180 | 42,5/180 | 42,5/180 |

| 108 | 33/180 | 33/180 | 43/200 | 43/200 | 43/200 | 43/200 | 43/200 |

| 133 | 42,5/225 | 42,5/225 | 42,5/225* | 42,5/225 | 42,5/225 | 54,5/250 | 42,5/225 |

| 159 | 41,5/250 | 41,5/250 | 55,5/280 | 41,5/250* | 55,5/280 | 55,5/280 | 55,5/280 |

| 219 | 42/315 | 62/355 | 62/355 | 62/355 | 62/355 | 62/355 | 62/355 |

| 273 | 57/400 | 57/400 | 57/400* | 57/400 | 57/400* | 81,5/450 | 57/400 |

| 325 | 55,5/450 | 55,5/450 | 79,5/500 | 55,5/450* | 79,5/500 | 79,5/500 | 79,5/500 |

| 426 | 58,2/560 | 58,2/560* | 92,4/630 | 92,4/630 | 92,4/630 | 92,4/630 | 92,4/630 |

| 530 | 79/710 | 79/710 | 79/710 | 79/710 | 79/710 | 79/710 | 79/710 |

| 630 | 72,5/800 | 72,5/800 | 72,5/800* | 72,5/800 | 72,5/800 | 72,5/800 | 72,5/800 |

| 720 | 76/900 | 76/900 | 76/900 | 76/900 | 76/900 | 76/900* | 76/900 |

| 820 | 72,5/1000 | 72,5/1000 | 122,5/1100 | 72,5/1000 | 72,5/1000* | 122,5/1100 | 72,5/1000* |

| 920 | 74,5/1100 | 74,5/1100 | 120,5/1200 | 74,5/1100 | 74,5/1100* | 120,5/1200 | 74,5/1100* |

| 1020 | 70,5/1200 | 70,5/1200* | ** | 70,5/1200* | ** | ** | ** |

| 1220 | 79,0/1425 | 79,0/1425 | ** | 79/1400* | ** | ** | ** |

| 1420 | 90,0/1600 | 90,0/1600 | ** | 90,0/1600* | ** | ** | ** |

|

* Толщина теплоизоляции труб принята менее расчетной по условиям нормированных теплопотерь. ** Толщину теплоизоляции труб определяют по нестандартному наружному диаметру полиэтиленовой оболочки. |

|||||||

«ТАБЛИЦА 7». Расчетные толщины пенополиуретановой изоляции для различных районов.

|

Наружный диаметр стальной трубы (мм.) |

Тип изолированных труб по толщине изоляции |

Рекомендации по применению изолированных труб |

|

57 |

1 |

Европейский район — Юг, Центр, Север; Урал; Западная Сибирь; Дальний Восток; Восточная Сибирь (Юг, Центр) |

|

2 |

Восточная Сибирь |

|

|

76 |

1 |

Европейский район — Юг, Центр; Восточная Сибирь (Юг, Центр) |

|

2 |

Европейский район — Север; Урал; Западная Сибирь; Восточная Сибирь; Дальний Восток |

|

|

89 |

1 |

Европейский район — Юг, Центр; Восточная Сибирь (Юг, Центр) |

|

2 |

Европейский район — Север; Урал; Западная Сибирь; Восточная Сибирь; Дальний Восток |

|

|

108 |

1 |

Европейский район — Юг, Центр; Восточная Сибирь (Юг, Центр) |

|

2 |

Европейский район — Север; Урал; Западная Сибирь; Восточная Сибирь; Дальний Восток |

|

|

133 |

1 |

Европейский район — Юг, Центр; Север; Урал; Западная Сибирь; Дальний Восток; Восточная Сибирь (Юг, Центр) |

|

2 |

Восточная Сибирь |

|

|

159 |

1 |

Европейский район — Юг, Центр; Урал; Восточная Сибирь (Юг, Центр) |

|

2 |

Европейский район — Север; Западная Сибирь; Восточная Сибирь; Дальний Восток |

|

|

219 |

1 |

Европейский район — Центр |

|

2 |

Европейский район — Центр; Север; Урал; Западная Сибирь; Дальний Восток; Восточная Сибирь (Юг, Центр) |

|

|

273 |

1 |

Европейский район — Юг, Центр; Север; Урал; Западная Сибирь; Дальний Восток |

|

2 |

Восточная Сибирь |

|

|

325 |

1 |

Европейский район — Юг, Центр; Урал; Западная Сибирь; Восточная Сибирь (Юг, Центр); Дальний Восток |

|

2 |

Европейский район — Север; Западная Сибирь; Восточная Сибирь; Дальний Восток |

|

|

426 |

1 |

Европейский район — Юг, Центр; Восточная Сибирь (Юг, Центр) |

|

2 |

Европейский район — Север; Урал; Западная Сибирь; Восточная Сибирь; Дальний Восток |

|

|

530 |

1 |

Все районы |

|

630 |

1 |

Все районы |

|

720 |

1 |

Все районы |

|

820 |

1 |

Европейский район — Юг, Центр; Урал; Западная Сибирь; Восточная Сибирь; Дальний Восток |

|

2 |

Европейский район |

|

|

920 |

1 |

Европейский район — Юг, Центр; Урал; Западная Сибирь; Дальний Восток; Восточная Сибирь (Юг, Центр) |

|

2 |

Европейский район — Север; Восточная Сибирь |

|

|

1020* |

1 |

Европейский район — Юг, Центр; Север; Урал; Восточная Сибирь (Юг, Центр) |

|

1220* |

1 |

Европейский район — Юг, Центр; Север; Урал; Восточная Сибирь (Юг, Центр) |

|

1420* |

1 |

Европейский район — Юг, Центр; Север; Урал; Восточная Сибирь (Юг, Центр) |

|

* Стальные трубы диаметром 1020, 1220 и 1420 мм могут быть применены на севере Европейского района, в Западной и Восточной Сибири и Дальнем Востоке при условии использования полиэтиленовой оболочки нестандартного наружного диаметра. Толщины изоляции ППУ по типам труб, можно посмотреть в таблице приведенной в разделе «размеры». |

||

«ТАБЛИЦА 8». Рекомендации по применению труб в ППУ изоляции.

Максимальная рабочая to теплоносителя выбирается с учетом особенностей региона, в котором прокладывается трубопровод, а также температуры окружающей среды. Для систем «подающий и обратный теплопровод», эксплуатируемых в режиме +150° ÷ +70°С, зависимость температурных и временных параметров от to воздуха отражена в приложении А к ГОСТ 30732-2006.

Марка стали для изготовления трубы основы выбирается исходя из внешней минимальной расчетной температуры в соответствии с п. 4.3 СП 41-105-2002:

- до -30°С – углеродистая сталь Ст3сп5, а также марок 10 и 20 (ГОСТ 1050 и 380);

- до -40°С – низколегированная сталь 17ГС, 17Г1С, 17Г1СУ (ГОСТ 19281-89);

- до -50°С – низколегированная сталь 09Г2С (ГОСТ 19281-89).

Согласно п. 4.12 СП41-105-2002 расчет толщины стенки стальной трубы осуществляется в соответствии с положениями РД 10-400-01, пункт 4.3.1 которого указывает на необходимость использования документа РД 10-249-98, а пункт 4.3.2 содержит поправочный коэффициент для случаев, когда отношение толщины стенки к наружному диаметру трубы составляет менее 0,015. В РД 10-249-98 формула расчета содержится в п. 3.3.1.1. Фактическая толщина стенки выбирается с учетом эксплуатационных и производственных прибавок (п. 1.5), внешнего диаметра, предельного расчетного давления, номинального допускаемого напряжения, коэффициента снижения прочности при ослаблении конструкции отверстиями и сварными соединениями.

Критерии выбора

Марка стали и тип несущей трубы должны устанавливаться проектом с учетом диапазона температур воздуха, интенсивности эксплуатации, фактического назначения трубопровода, степени агрессивности окружающей среды. Для расчета толщины стенки документом СП 41-105-2002 устанавливается применять методику и рекомендации, изложенные в РД 10-400-01.

Толщина пенополиуретановой изоляции определяется в зависимости от региона эксплуатации в соответствии с нормативами, отраженными в СНиП 41-03-2003 и СП 41-103-2000.

При прокладке труб подземным способом должна применяться полиэтиленовая защитная оболочка. При укладке трубопровода надземным способом, а также в туннелях либо проходных каналах, необходимо использовать защитную оболочку из оцинкованной стали.

Транспортировка

Изолированные трубы допускается перевозить железнодорожным, водным и автомобильным транспортом. Погрузка осуществляется ровными рядами, без перехлестов. Недопустимо повреждение теплоизолирующего слоя, а также возникновение продольного прогиба трубы. Транспортировка осуществляется при соблюдении требований завода-изготовителя, а также требований ГОСТ 30732-2006 и СП 41-105-2002. Максимальное количество одновременно перевозимых труб в пенополиуретановой изоляции устанавливается СП 41-105-2002. Рекомендованные нормативы погрузки приведены в таблице №9.

| Диаметр труб, мм | Диаметр оболочки,мм. | Количество труб,шт. | Количество ярусов, шт. |

| 57 | 140 | 42 | 4 |

| 76 | 160 | 42 | 4 |

| 89 | 180 | 34 | 4 |

| 108 | 200 | 30 | 4 |

| 133 | 225 | 22 | 3 |

| 159 | 250 | 17 | 3 |

| 219 | 315 | 9 | 2 |

| 273 | 400 | 7 | 2 |

| 325 | 450 | 5 | 2 |

| 426 | 560 | 5 | 2 |

| 530 | 710 | 3 | 2 |

| 630 | 800 | 3 | 2 |

| 720 | 900 | 3 | 2 |

| 820 | 1000 | 2 | 2 |

| 920 | 1100 | 2 | 1 |

| 1020 | 1200 | 2 | 1 |

«ТАБЛИЦА 9». Перевозка труб в ППУ изоляции, нормы погрузки

Минимальная температура, при которой допускается производить погрузочно-разгрузочные операции с предизолированными пенополиуретаном трубами, составляет:

- -18°С для изделий в защитной оболочке из полиэтилена;

- -50°С для продукции с защитной оболочкой из оцинкованной стали.

Для погрузки-выгрузки предизолированных труб и фасонных деталей применяются траверсы и мягкие стропы в виде полотенец шириной от 50 до 200мм. Использование тросов, цепей, канатов и другого такелажного оборудования, способного вызвать повреждение защитной оболочки и слоя пенополиуретана, запрещено. Трубы, диаметр которых превышает 108мм, могут грузиться при помощи торцевых захватов с траверсой. Запрещается выполнять разгрузку и складирование путем сбрасывания, скатывания и волочения труб, а также допускать их соударение.

Грузовая площадка (кузов) транспортного средства, выполняющего перевозку, должна быть оборудована устройствами, позволяющими исключить самовольное перемещение труб при движении, а также их продольный прогиб. Укладку изделий следует выполнять ровными рядами, без перехлестов, используя в качестве амортизирующих прокладок поролон, поставки из деревянного бруса сечением 100х100мм, резину и другие подходящие материалы. Если для погрузки используются высокопрочные тканевые или стальные стропы с концевыми захватами, то длину траверсы необходимо выбирать таким образом, чтобы обеспечить угол не больше 90о в месте присоединения к крюку.

Чтобы во время движения предотвратить раскатывание нижнего ряда, крайние трубы следует зафиксировать башмаками, установив их таким образом, чтобы исключить риск повреждения теплоизоляционного слоя и защитной оболочки. Не допускается выступ более метра свободных концов предизолированных труб за габариты транспортного средства.

Хранение

Хранить предварительно изолированные трубы необходимо в соответствии с рекомендациями предприятия-изготовителя, а также соблюдая нормативы ГОСТ 30732-2006 и СП 41-105-2002. Для размещения продукции следует выбирать ровные горизонтальные площадки, свободные от камней и иных предметов, способных повредить защитную оболочку и слой теплоизоляции. Трубы укладываются штабелями, высота которых не должна превышать 2м для продукции с наружным диаметром защитной оболочки меньшим или равным 630мм. При внешнем диаметре в 710 – 800мм допускается складирование максимум в три уровня, а для труб с Ø оболочки свыше 900мм – не более двух уровней.

Чтобы исключить риск раскатывания, по периметру штабеля следует установить боковые опоры. Трубы меньшего диаметра могут укладываться на изделия большего размера. Если предполагается хранение продукции на открытых площадках дольше двух недель, необходимо обеспечить защиту от воздействия прямых солнечных лучей путем устройства навеса или использования непрозрачных рулонных покрытий. Также желательно защитить торцы стальных труб от попадания внутрь влаги или загрязнений.

На стройплощадках трубы с ППУ изоляцией укладываются на песчаные подушки высотой от 300мм, шириной до 1200мм. Насыпи должны располагаться перпендикулярно продольной оси труб на их краях и в середине. Крайние песчаные подушки размещаются не ближе одного метра от края защитной оболочки, что позволит исключить проникновение влаги в слой теплоизоляции. Хранение, а также монтаж предизолированных труб в местах, где существует риск их затопления водой, запрещено.

Контроль качества, срок эксплуатации, гарантии

Предусмотрено несколько этапов контроля качества труб в пенополиуретановой изоляции:

- приемосдаточные испытания основы, проводимые на предприятии-производителе стальных труб силами собственного ОТК (отдела технического контроля);

- входной контроль ОТК завода, осуществляющего нанесение теплоизоляционного слоя и защитной оболочки;

- по требованию покупателя может быть дополнительно организован контроль сырья, осуществляемый эксплуатационными теплоэнергетическими организациями;

- приемосдаточный контроль после нанесения теплоизолирующего слоя и защитной оболочки силами ОТК завода-изготовителя;

- регулярные испытания готовой продукции отделом технического контроля предприятия производителя;

- проверка труб непосредственно перед монтажом;

- гидравлические и иные испытания по завершении монтажа трубопровода подрядной организацией.

Контроль качества стальной трубы возлагается на изготовивший ее завод и осуществляется в соответствии с требованиями ПБ 10-573-03. Для электросварных труб, произведенных по ГОСТ 10704, 10705, 10706, предусмотрены следующие виды испытаний:

- гидравлические;

- технологические: на раздачу, сплющивание, бортование, загиб полосы – конкретный состав зависит от диаметра трубы;

- на растяжение;

- сплошной рентгеновский или ультразвуковой контроль сварного шва;

- на ударную вязкость;

- прочие, указанные в таблицах 3.1 и 3.2 приложения 5 ПБ 10-573-03.

Бесшовные трубы, изготовленные по ГОСТ 8731, 8732, 8733 и 8734 проходят следующие испытания:

- на растяжение;

- на ударную вязкость;

- технологические, состав которых зависит от диаметра: на сплющивание, загиб, раздачу;

- прочие, указанные в таблице 2 приложения 5 ПБ 10-573-03.

П. 3.4.4. ПБ 10-573-03 предусматривает обязательное прохождение сварной трубой гидравлических испытаний, не являющихся обязательными для бесшовной продукции. П. 2.11 предусматривает две группы гидравлических испытаний электросварных труб:

1. максимальное давление при проведении теста составляет 3,0 МПа для диаметров 102мм и более, 6,0 МПа для диаметров менее 102мм;

2. давление определяется в соответствии с ГОСТ 3845.

СНиП 3.05.03.85 предусмотрено проведение пневматических испытаний стальных труб. Пунктом 8.10 устанавливается, что испытательное давление для отдельных труб должно быть выше на 20% аналогичного показателя для готового трубопровода.

Приемосдаточные испытания другого сырья, используемого при производстве предизолированных труб, осуществляется ОТК завода-изготовителя в соответствии с положениями действующей нормативной документации и ГОСТов. Кроме того, входной контроль материалов также должны обеспечить на предприятии, непосредственно занимающемся изготовлением труб в ППУ изоляции. Все сырье должно соответствовать нормам, указанным в разделе 5 ГОСТ 30732-2006.

Особое внимание уделяется подготовке поверхности стальных труб, которая должна быть очищена от следов масел, жиров, окалины, ржавчины, пыли, других загрязнений до степени 3 по ГОСТ 9.402. Таблица степеней очистки, соответствующая указанному документу, приведена ниже.

| Обозначение степени очистки от окислов | Характеристика очищенной поверхности | Обозначение условий эксплуатации лакокрасочных покрытий по ГОСТ 9.104-79 | Характеристика обрабатываемого изделия и материала |

| 1 (03) | При осмотре с 6х увеличением окалина и ржавчина не обнаруживаются | У1, УХЛ1, ХЛ1, Т1, ОМ1, ОМ2, В5 | Изделия из I и II групп металлов, подлежащие окрашиванию по I и II классам по ГОСТ 9.032-74 |

| 2 (02) | При осмотре невооруженным глазом не обнаруживаются окалина, ржавчина, пригар, остатки формовочной смеси и другие неметаллические слои | У1, У2, УХЛ1, УХЛ2, ХЛ1, ХЛ2, Т1, Т2, Т3, ОМ1, ОМ2, ОМ3, В5 | Изделия из I и II групп металлов, подлежащие фосфатированию и окрашиванию, а также из металла толщиной не менее 4 мм |

| 3 (01) | Не более чем на 5% поверхности имеются пятна и полосы плотно сцепленной окалины и литейная корка, видимые невооруженным глазом. На любом из участков поверхности изделия окалиной занято не более 10% площади пластины 25х25 мм | У1, У2, УХЛ1, У3, УХЛ2, УХЛ3, УХЛ4, ХЛ1, ХЛ2, ХЛ3, Т2, Т3 | Изделия из чугуна и стального литья, поковок и горячих штамповок, прокат и изделия сложной формы с толщиной металла не менее 4 мм |

| 4 (01) | С поверхности удалены ржавчина и отслаивающаяся окалина | УХЛ4 | Труднодоступные места, крупногабаритных изделий и изделий сложной формы с толщиной металла не менее 4 мм |

«ТАБЛИЦА 10». Степени очистки стальной поверхности по ГОСТ 9.402

На стальную трубу может наноситься антикоррозийное покрытие, не влияющее на функционирование системы ОДК, в соответствии с РД 153-34.0-20.518-2003.

В ряде случаев входной контроль сырья берут на себя компании, на баланс которых перейдет смонтированная теплотрасса.

Проводимые ОТК завода производителя приемосдаточные испытания труб в ППУ изоляции должны соответствовать ГОСТ 30732-2006. Контрольные параметры для данных проверок приведены в таблице №11.

| Показатель |

Номер пункта, подпункта |

Объем выборки из партии | Периодичность испытаний | |

| Технические требования ГОСТ 30732-2006 | Методы испытаний ГОСТ 30732-2006 | |||

| Качество поверхности и маркировка | 5.1.4, 5.2.1 | 9.3 | 100 % | Каждая партия |

| Основные размеры | 4.2—4.5, 4.7, 4.8, 4.12,4.13 | 9.4, 9.5, 9.6, 9.7 | 3 шт. | Каждая партия |

| Отклонения осевых линий | 4.14 | 9.8 | 3 шт. | Каждая партия |

| Плотность среднего слоя пенополиуретана | 5.1.6 | 9.10 | 3 шт. | Каждая партия |

| Прочность пенополиуретана при сжатии 10 %-ной деформации в радиальном направлении | 5.1.6 | 9.10 | 3 шт. | Каждая партия |

| Электрическое сопротивление между стальной трубой и проводниками-индикаторами и между стальной оболочкой и проводниками, целостность проводников | 5.1.10 | 9.23 | 100% | Все изделия |

«ТАБЛИЦА 11». Параметры приемосдаточных испытаний труб в пенополиуретановой изоляции.

Предприятие-изготовитель труб в ППУ изоляции должно периодически проводить испытания готовой продукции в соответствии с требованиями ГОСТ 30732-2006. Основные параметры регулярных проверок приведены в таблице №12.

| Показатель |

Номер пункта, подпункта |

Объем выборки из партии | Периодичность испытаний | |

| Технические требования | Методы испытаний | |||

| Относительное удлинение при разрыве полиэтиленовой трубы-оболочки | 5.1.4 | 9.15 | 3 шт. | Один раз в квартал |

| Стойкость полиэтиленовой оболочки при температуре 80 °С и постоянном внутреннем давлении или стойкость при постоянной нагрузке растяжения при 80 °С в водном растворе поверхностно-активных веществ (ПАВ) | 5.1.4 | 9.22 | 3 шт. | При смене марки ПЭ |

| Изменение длины трубы-оболочки после нагрева | 5.1.4 | 9.16 | 3 шт. | Один раз в квартал |

| Водопоглощение пенополиуретана (при кипячении) | 5.1.6 | 9.14 | 3 шт. | Один раз в квартал |

| Теплопроводность пенополиуретана при 50 °С | 5.1.6 | 9.11 | 3 шт. | Один раз в квартал |

| Прочность на сдвиг в осевом направлении при температуре: | 3 шт. | |||

| (23 ± 2) °С;* | 5.1.6 | 9.17 | Один раз в квартал | |

| (140 ± 2) °С** | 5.1.6 | 9.18 | По требованию заказчика | |

| Прочность на сдвиг в тангенциальном направлении, МПа, не менее, при температуре**: | 3 шт | По требованию заказчика | ||

| (23 ± 2) °С; | 5.1.6 | 9.19 | ||

| (140 ± 2) °С | 5.1.6 | 9.20 | ||

| Радиальная ползучесть изоляции при температуре 140 °С** | 5.1.6 | 9.21 | 3 шт. | По требованию заказчика |

«ТАБЛИЦА 12». Контрольные параметры для периодических испытаний труб в пенополиуретановой изоляции.

После приемо-сдаточных испытаний на предприятии изготовителе, предизолированные трубы транспортируются непосредственно к месту укладки, где ремонтные или монтажные организации перед началом выполнения работ производят собственный контроль качества изделий, руководствуясь п. 4.4.1 ПБ 10-573-03. В рамках проверки определяется соответствие параметров изделий проекту. Также на предварительном этапе контролируется уровень квалификации персонала, работоспособность и исправность сварочного оборудования и материалов. В процессе исполнения монтажных работ контролируется соблюдение сварочных технологий, а также полнота и качество устранения выявленных дефектов.

По окончании укладки трубопровода необходимо провести его приемочные испытания, которые регламентируются СНиП 3.05.03.85 и включают следующие этапы:

- внешний осмотр труб и сварных соединений;

- разрушающую и неразрушающую проверку сварных швов;

- тест на герметичность под давлением, составляющим 1,25% от рабочего, но не ниже чем 1,6МПа;

- пневматические испытания могут проводиться в случае, если трубы в пенополиуретановой изоляции подвергались аналогичным тестам на заводе-изготовителе при соблюдении требований ГОСТ 3845-75.

Сдача в эксплуатацию трубопровода в пенополиуретановой теплоизоляции осуществляется в соответствии с положениями СНиП III-3-81. Гарантийные обязательства для труб в ППУ изоляции указываются в сертификате предприятия-производителя. Срок службы изделий устанавливается пунктом А.2 ГОСТ 30732-2006 и не может составлять менее 30 лет при нормальных условиях эксплуатации трубопровода, которые включают соблюдение температурных режимов согласно приложения А к ГОСТ 30732-2006.

Монтаж

Согласно пункту 6.12 СП 41-105-2002, монтаж трубопроводов из труб в пенополиуретановой изоляции производится в соответствии с требованиями СНиП 3.05.03.85. Также при выполнении отдельных операций необходимо руководствоваться положениями СНиП 3.01.01-85, СНиП 3.01.03-84, СНиП III-4-80. Проведение земляных работ регламентируется СНиП 3-8-76, СНиП 3.02.01-83, СН 536-81. При бесканальной прокладке трубопровода минимальная ширина траншеи должна быть равной суммарному диаметру труб плюс запас с каждой стороны по:

- 0,3 метра при диаметрах, не превышающих 250 мм;

- 0,4 метра для Ø в диапазоне 250-400 мм;

- 0,5 метра для Ø от 500 до 1000мм.

Приямки для проведения в траншее сварочных и изоляционных работ на стыках труб при бесканальном способе укладки необходимо делать шириной, равной расстоянию между внешними боковыми поверхностями изоляционного слоя крайних трубопроводов, добавляя к нему по 0,6м с каждой стороны. Длина приямков составляет 1м, глубина, измеряемая от нижней поверхности теплоизоляционного слоя, должна быть 0,7м. Также в рабочих чертежах могут быть предусмотрены другие требования. Минимальная ширина дна траншеи для канальной прокладки не может составлять менее одного метра и определяется как сумма ширины канала и дренажа с добавлением по 0,2м с каждой стороны.

При выполнении работ по монтажу и устройству строительных конструкций следует руководствоваться положениями СНиП 3-15-76, СНиП 3-16-80, СНиП 3-18-75, СНиП 3-20-74, СНиП 3-23-76. Подушки под скользящие опоры устанавливаются согласно требованиям СНиП 2-Г.10-73 (СНиП 2-36-73).

Подъем трубы в ППУ изоляции необходимо выполнять плавно, без раскачивания, рывков и вращения. Не допускается перемещение трубы подтягиванием. Снятие строп с установленного на место изделия может производиться только после его надежной фиксации временными или постоянными креплениями. Временные связи должны обеспечивать устойчивость предизолированных труб и стабильность их положения до момента выполнения постоянных соединений. Перед устройством постоянных связей, трубу в пенополиуретановой изоляции необходимо проверить на соответствие ее положения требованиям проектной документации, а также готовность монтажных элементов для выполнения сварочных работ и заделки стыков. О результатах контроля производится соответствующая запись в журнале монтажных работ.

Сварочные работы на металлических трубах в пенополиуретановой изоляции регламентируются ГОСТ 16037-80. Сварка оцинкованных предизолированных труб должна производиться в соответствии с требованиями СНиП 3.05.01-85.

Вес изделия

| Труба стальная в ППУ изоляции | ||||

| Наружный диаметр стальной трубы (мм) | Толщина стенки стальной трубы (мм) | Наружный диаметр оболочки (мм) | Вес (кг./м.п.)* | |

| ПЭ | ОЦ | |||

| 32 | 3,0 | 125 | 2,4 | 3,2 |

| 40 | 3,0 | 125 | 4,9 | 5,8 |

| 57 | 3,5 | 125 | 6,3 | 7,2 |

| 57 | 3,5 | 140 | 6,9 | 7,6 |

| 76 | 3,5 | 140 | 8,4 | 9,1 |

| 76 | 3,5 | 160 | 8,9 | 9,8 |

| 89 | 3,5 | 160 | 9,9 | 10,7 |

| 89 | 3,5 | 180 | 10,5 | 11,5 |

| 108 | 3,5 | 180 | 11,9 | 12,9 |

| 108 | 3,5 | 200 | 12,7 | 13,6 |

| 133 | 4,0 | 200 | 16,0 | 17,0 |

| 133 | 4,0 | 225 | 17,1 | 18,0 |

| 133 | 4,0 | 250 | 18,4 | 20,5 |

| 159 | 4,5 | 250 | 22,4 | 24,4 |

| 159 | 4,5 | 280 | 24,0 | 25,7 |

| 219 | 6,0 | 315 | 39,3 | 41,0 |

| 219 | 6,0 | 355 | 42,0 | 43,4 |

| 273 | 6,0 | 400 | 51,4 | 52,8 |

| 273 | 6,0 | 450 | 54,8 | 56,3 |

| 325 | 7,0 | 400 | 65,0 | 66,3 |

| 325 | 7,0 | 450 | 68,4 | 69,8 |

| 325 | 7,0 | 500 | 73,0 | 73,7 |

| 426 | 7,0 | 500 | 85,8 | 86,6 |

| 426 | 7,0 | 560 | 92,2 | 96,5 |

| 426 | 7,0 | 630 | 100,3 | 103,5 |

* Расчетная масса одного метра изолированной трубы.

Воспользуйтесь калькулятором расчета веса теплотрассы для определения суммарного веса элементов теплотрассы.

Цена на продукцию

| Труба стальная в ППУ изоляции | ||||||

| Наружный диаметр стальной трубы (мм) | Толщина стенки стальной трубы (мм) | Наружный диаметр оболочки (мм) | Цена с НДС руб | |||

| Труба в ППУ изоляции | Изоляция трубы | |||||

| ПЭ | ОЦ | ПЭ | ОЦ | |||

| 32 | 3 | 125 | 814 | 913 | 614 | 713 |

| 40 | 3 | 125 | 818 | 916 | 603 | 701 |

| 57 | 3,5 | 125 | 890 | 988 | 580 | 678 |

| 57 | 3,5 | 140 | 1073 | 1126 | 762 | 816 |

| 76 | 3,5 | 140 | 1125 | 1135 | 664 | 759 |

| 76 | 3,5 | 160 | 1311 | 1322 | 840 | 957 |

| 89 | 3,5 | 160 | 1288 | 1324 | 895 | 1091 |

| 89 | 3,5 | 180 | 1494 | 1527 | 1140 | 1361 |

| 108 | 3,5 | 180 | 1526 | 1561 | 892 | 986 |

| 108 | 3,5 | 200 | 1772 | 1778 | 1132 | 1209 |

| 133 | 4 | 200 | 1933 | 1942 | 1010 | 1084 |

| 133 | 4 | 225 | 2284 | 2235 | 1350 | 1387 |

| 133 | 4 | 250 | 2864 | 2815 | 1913 | 1983 |

| 159 | 4,5 | 250 | 3002 | 2957 | 1854 | 2331 |

| 159 | 4,5 | 280 | 3377 | 3405 | 2811 | 2939 |

| 219 | 6 | 315 | 4908 | 4786 | 3117 | 3040 |

| 219 | 6 | 355 | 5884 | 5596 | 4386 | 4147 |

| 273 | 6 | 400 | 6995 | 6625 | 4606 | 4285 |

| 273 | 6 | 450 | 8081 | 7647 | 5999 | 5666 |

| 325 | 7 | 400 | 7764 | 7415 | 3784 | 3434 |

| 325 | 7 | 450 | 8848 | 8435 | 5177 | 4815 |

| 325 | 7 | 500 | 10269 | 9559 | 6991 | 6330 |

| 426 | 7 | 500 | 10945 | 10286 | 5000 | 4268 |

| 426 | 7 | 560 | 12882 | 12488 | 7481 | 6946 |

| 426 | 7 | 630 | 15365 | 14867 | 10665 | 9612 |

Полный прайс-лист на продукцию находится в разделе стоимость продукции

Отправьте заявку для получения коммерческого предложения или уточнения стоимости продукции, которую Вам не удалось найти в прайс-листе.

Вопросы - Ответы

Все вопросы ответыПредельное испытательное давление, согласно положениям пункта 8.3 СНиП 3.05.03.85, должно на 25% превышать максимальное рабочее. Таким образом, оно составляет 2,0МПа. Пункт 8.10 этого же нормативного документа устанавливается, что при пневматических испытаниях давление должно превышать гидравлическое еще на 20%. В итоге оно составит 2,4МПа.

Отправьте заявку и узнайте актуальные цены на продукцию

Обработаем заявку и свяжемся с Вами в течении 1-ого часа